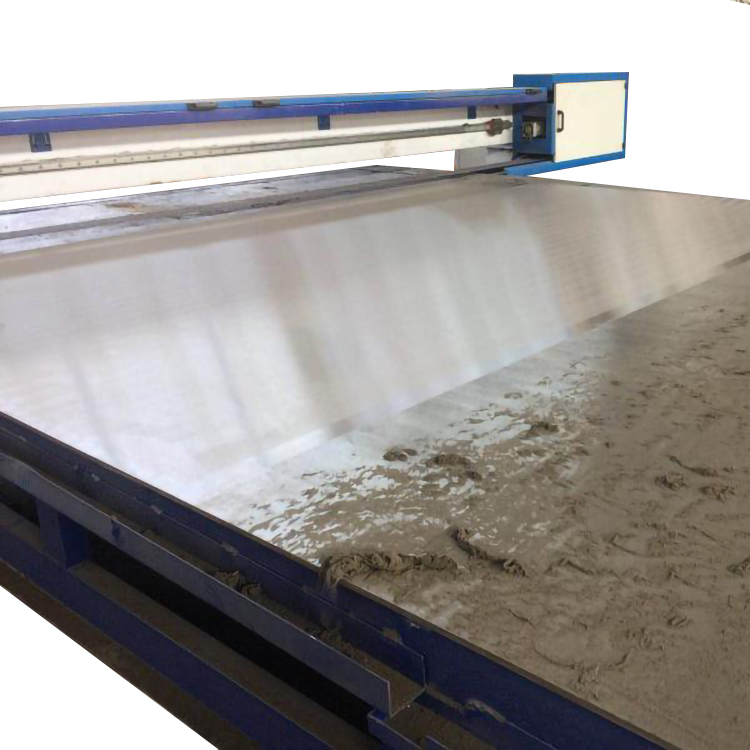

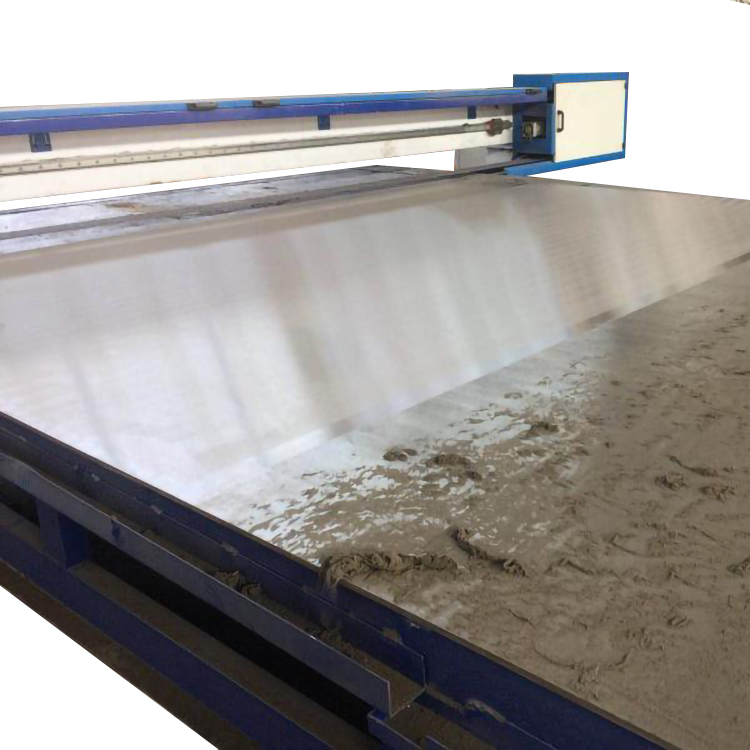

เหตุใดการบำรุงรักษาจึงสำคัญ

การบำรุงรักษาอย่างเหมาะสม เครื่องขัดสายพานยาว ส่งผลกระทบโดยตรงต่อคุณภาพการผลิตและต้นทุนการดำเนินงาน ระบบที่ได้รับการบำรุงรักษาอย่างดีจะมอบคุณภาพงานสำเร็จที่สม่ำเสมอ พร้อมลดเวลาหยุดทำงานที่ไม่คาดคิดให้เหลือน้อยที่สุด

การเพิ่มประสิทธิภาพการผลิต

- รักษาความสม่ำเสมอ การตกแต่งพื้นผิว คุณภาพในทุกชุดการผลิต

- ลดการสูญเสียวัสดุจากความผิดพลาดในการขัดเงาโดย 18-25%

- เพิ่มประสิทธิภาพการใช้พลังงานผ่านการทำงานของเครื่องจักรที่ได้รับการปรับเทียบ

ลดเวลาหยุดทำงาน

- ป้องกันการเสียหายที่ไม่คาดคิดซึ่งจะหยุดสายการผลิต

- ยืดอายุการใช้งานอุปกรณ์ได้ถึง 30-40% ด้วยการดูแลที่เหมาะสม

- ลดการซ่อมแซมฉุกเฉินราคาแพงด้วยการบำรุงรักษาเชิงรุก

การทำความสะอาดและการบำรุงรักษาเชิงป้องกัน

ระบบเก็บฝุ่น

- ทำความสะอาดตัวกรองทุกสัปดาห์โดยใช้ลมอัดที่ ≤80 PSI

- ตรวจสอบท่อลมทุกเดือนเพื่อหาสิ่งอุดตันหรือรอยรั่ว

- เปลี่ยนตัวกรอง HEPA ทุกๆ 400-500 ชั่วโมงการทำงาน

- ตรวจสอบมาตรวัดแรงดันการดูดเพื่อความสม่ำเสมอของประสิทธิภาพ

โปรโตคอลการดูแลสายพานลำเลียง

- ตรวจสอบความตึงของสายพานทุกวันด้วยเกจวัดความตึงที่ได้รับการปรับเทียบแล้ว

- ทำความสะอาดรายสัปดาห์ด้วยสารละลายที่ได้รับการรับรองจากผู้ผลิต

- การตรวจสอบรายเดือนสำหรับการสึกหรอของขอบ การตัด และการเสื่อมสภาพของพื้นผิว

- การตรวจสอบการจัดตำแหน่งรายไตรมาสโดยใช้เครื่องมือจัดตำแหน่งเลเซอร์

กำหนดการบำรุงรักษาที่แนะนำ

| ความถี่ |

งาน |

ตัวชี้วัดประสิทธิภาพ |

| รายวัน |

การตรวจสอบความตึงของสายพาน, การตรวจสอบการเก็บฝุ่น |

ความแปรปรวนของแรงดึง ±5% |

| รายสัปดาห์ |

ทำความสะอาดระบบทั้งหมด จุดหล่อลื่น |

การสะสมสารตกค้าง 0 |

| รายเดือน |

การตรวจสอบมอเตอร์ การจัดตำแหน่งส่วนประกอบไดรฟ์ |

การจัดตำแหน่งคลาดเคลื่อน <0.005 นิ้ว |

| รายไตรมาส |

การสอบเทียบระบบทั้งหมด, เปลี่ยนชิ้นส่วนที่สึกหรอ |

การปฏิบัติตามข้อกำหนด |

การตรวจสอบและเพิ่มประสิทธิภาพเครื่องมือ

การระบุการสึกหรอของเครื่องมือขัดเงา

- วัดความหนาของสายพานขัดด้วยคาลิปเปอร์ดิจิตอลทุกเดือน

- ตรวจสอบการเคลือบหรือการอุดตันของพื้นผิวที่มีฤทธิ์กัดกร่อน

- ตรวจสอบความสม่ำเสมอของการขัดเงาในความกว้างของชิ้นงาน

- ติดตามผลผลิตต่อสายพานสำหรับรูปแบบการสึกหรอ

การจัดตำแหน่งเครื่องมือที่แม่นยำ

- ใช้เครื่องมือจัดตำแหน่งเลเซอร์เพื่อวางตำแหน่งล้อสัมผัส

- ตรวจสอบความเรียบของแผ่นด้วยขอบตรงทุกไตรมาส

- ปรับเทียบระบบการใช้งานแรงดันทุกสองเดือน

- ตรวจสอบกลไกการปรับการติดตามเพื่อการทำงานที่ราบรื่น

แนวทางปฏิบัติที่ดีที่สุดเฉพาะวัสดุ

ความเข้ากันได้ของวัสดุ

- สแตนเลส: ใช้สารกัดกร่อนซิลิกอนคาร์ไบด์

- อะลูมิเนียม: ใช้สายพานเซอร์โคเนียแบบไม่รับน้ำหนัก

- พลาสติก: ใช้เซรามิกเนื้อละเอียด สารกัดกร่อน

- ไม้คอมโพสิต: ใช้สายพานสำหรับเก็บเมล็ดพืชโดยเฉพาะ

คำแนะนำการตั้งค่าที่เหมาะสมที่สุด

| วัสดุ |

ความเร็วสายพาน |

แรงดันสัมผัส |

| สแตนเลส |

25-35 ม./วินาที |

สูง |

| อลูมิเนียม |

20-28 ม./วินาที |

ปานกลาง |

| พลาสติก |

15-22 ม./วินาที |

ต่ำ |

| ไม้คอมโพสิต |

18-25 ม./วินาที |

ปานกลาง-สูง |

การบำรุงรักษาระบบอัตโนมัติ

ประโยชน์ของระบบอัตโนมัติ

- 15-30% เพิ่มความสม่ำเสมอในคุณภาพงานสำเร็จ

- 20% ลดข้อผิดพลาดด้านความเหนื่อยล้าของผู้ปฏิบัติงาน

- ความสามารถในการทำซ้ำที่แม่นยำสำหรับการผลิตปริมาณสูง

- ความสามารถในการตรวจสอบคุณภาพแบบบูรณาการ

การบำรุงรักษาคุณสมบัติอัตโนมัติ

- การสอบเทียบเซ็นเซอร์แรงดันรายเดือน

- การตรวจสอบระบบขับเคลื่อนเซอร์โวมอเตอร์ทุกไตรมาส

- การเปลี่ยนตัวเข้ารหัสตำแหน่งทุกๆ สองปี

- อัปเดตซอฟต์แวร์และสำรองข้อมูลประจำปี

การแก้ไขปัญหาและการแก้ไขด่วน

ปัญหาการปฏิบัติงานทั่วไป

- ปัญหาการติดตามสายพาน: ปรับลูกกลิ้งปรับความตึง

- การจบที่ไม่สม่ำเสมอ: ตรวจสอบ รูปแบบการสึกหรอจากการเสียดสี

- ชิ้นงานร้อนเกินไป: ลดอัตราการป้อนหรือแรงดัน

- ปัญหาการสั่นสะเทือน: ล้อสัมผัสสมดุล

การบำรุงรักษาแก้ไขด่วน

- การลื่นไถลของสายพาน: เพิ่มความตึง 5-10% ทีละน้อย

- ความล้มเหลวในการเก็บฝุ่น: ขจัดสิ่งอุดตันในตัวกรองทันที

- รอยขีดข่วนบนพื้นผิว: เปลี่ยนฝาครอบเพลทที่สึกหรอ

- มอเตอร์ร้อนเกินไป: ทำความสะอาดช่องระบายอากาศ

การวางแผนการบำรุงรักษาเชิงรุก

การนำโปรแกรมการบำรุงรักษาที่มีโครงสร้างมาใช้จะช่วยยืดอายุการใช้งานของอุปกรณ์และรักษาคุณภาพงานเสร็จให้สม่ำเสมอ:

- พัฒนารายการตรวจสอบการบำรุงรักษาที่กำหนดเองสำหรับแต่ละเครื่องจักร

- บำรุงรักษาบันทึกการบำรุงรักษาแบบดิจิทัลพร้อมตัวชี้วัดประสิทธิภาพ

- ฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับขั้นตอนการแก้ไขปัญหาเบื้องต้น

- สต็อกชิ้นส่วนอะไหล่ที่สำคัญเพื่อลดระยะเวลาหยุดทำงาน

- กำหนดการสอบเทียบโดยมืออาชีพเป็นประจำทุกปี

การบำรุงรักษาเชิงรุกช่วยลดต้นทุนการซ่อมแซมได้ 40-60% และยืดอายุการใช้งานอุปกรณ์ได้ 3-5 ปี