Por que a manutenção é importante

Manutenção adequada de máquinas de polimento de correia longa impacta diretamente a qualidade da produção e os custos operacionais. Um sistema bem conservado proporciona qualidade de acabamento consistente, minimizando paradas inesperadas.

Melhorando a eficiência da fabricação

- Manter a consistência acabamento de superfície qualidade em todos os lotes de produção

- Reduzir o desperdício de material devido a erros de polimento em 18-25%

- Otimizar o consumo de energia por meio da operação calibrada da máquina

Reduzindo o tempo de inatividade operacional

- Evite avarias inesperadas que paralisam as linhas de produção

- Aumente a vida útil do equipamento em 30-40% com os devidos cuidados

- Minimize reparos de emergência caros por meio de manutenção proativa

Limpeza e Manutenção Preventiva

Sistemas de coleta de pó

- Limpe os filtros semanalmente usando ar comprimido a ≤80 PSI

- Inspecione a tubulação mensalmente para verificar obstruções ou vazamentos

- Substitua os filtros HEPA a cada 400-500 horas de operação

- Monitore os medidores de pressão de sucção para consistência de desempenho

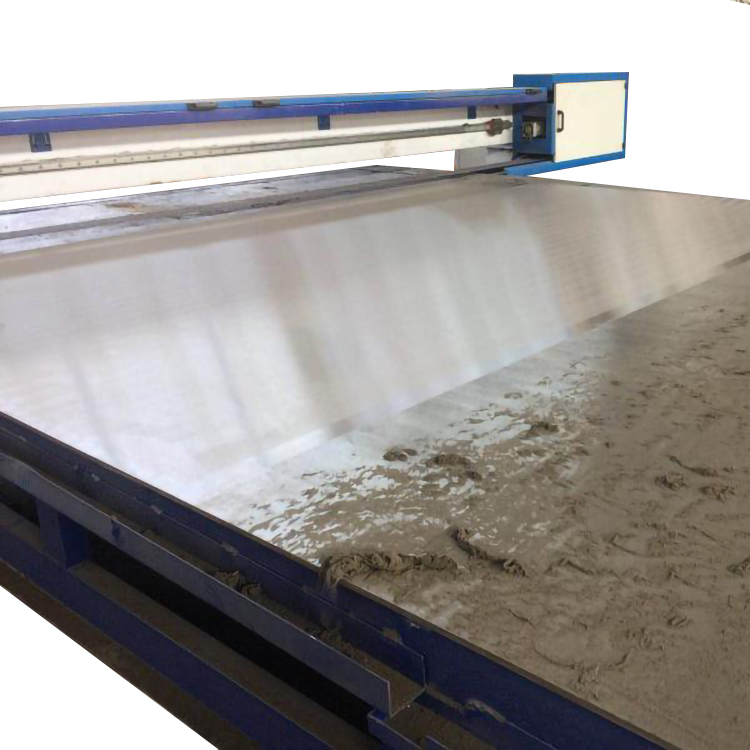

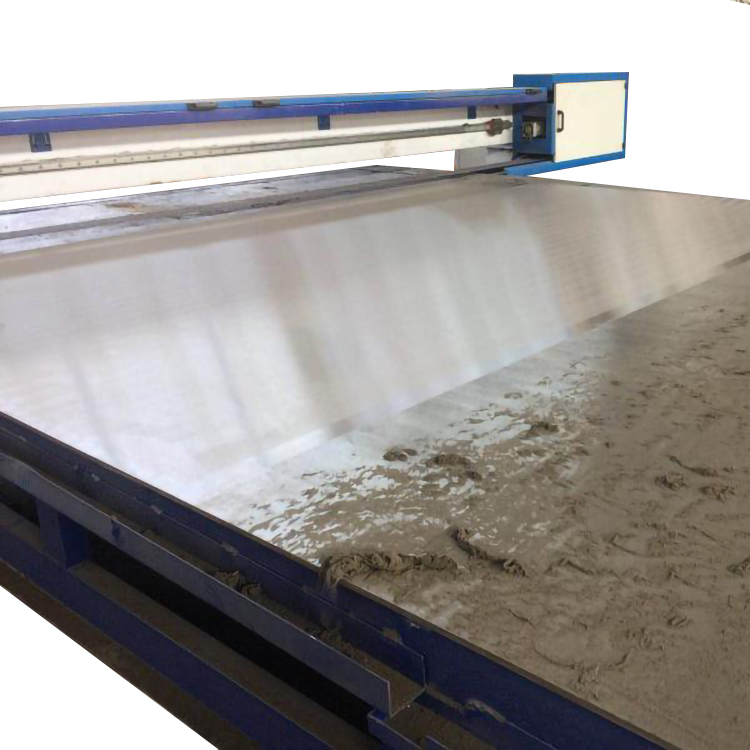

Protocolo de Cuidados com a Correia Transportadora

- Verificações diárias da tensão da correia com medidor de tensão calibrado

- Limpeza semanal com soluções aprovadas pelo fabricante

- Inspeção mensal para desgaste de bordas, cortes e degradação de superfície

- Verificação trimestral de alinhamento usando ferramentas de alinhamento a laser

Cronograma de manutenção recomendado

| Freqüência |

Tarefa |

Métrica de Desempenho |

| Diário |

Verificação da tensão da correia, Inspeção de coleta de pó |

Variância de tensão ±5% |

| Semanalmente |

Limpeza completa do sistema, Pontos de lubrificação |

0 acúmulo de resíduos |

| Mensal |

Inspeção do motor, alinhamento dos componentes da transmissão |

<0,005″ desalinhamento |

| Trimestral |

Calibração completa do sistema, substituição de componentes de desgaste |

Conformidade com as especificações |

Inspeção e otimização de ferramentas

Identificação do desgaste da ferramenta de polimento

- Medir a espessura da cinta abrasiva com paquímetro digital mensalmente

- Verifique se há vitrificação ou obstrução nas superfícies abrasivas

- Monitore a consistência do polimento em toda a largura da peça de trabalho

- Monitore a produção por correia para padrões de desgaste

Alinhamento de ferramentas de precisão

- Use ferramentas de alinhamento a laser para posicionamento da roda de contato

- Verifique a planura da chapa com uma régua trimestralmente

- Calibrar sistemas de aplicação de pressão bimestralmente

- Verifique os mecanismos de ajuste de rastreamento para uma operação suave

Melhores práticas específicas de materiais

Compatibilidade de materiais

- Aço inoxidável: use abrasivos de carboneto de silício

- Alumínio: Empregue cintas de zircônia sem carga

- Plásticos: Utilize cerâmica de granulação fina abrasivos

- Compósitos de madeira: Aplique cintas especializadas para elevação de grãos

Guia de configurações ideais

| Material |

Velocidade da correia |

Pressão de contato |

| Aço inoxidável |

25-35 m/s |

Alto |

| Alumínio |

20-28 m/s |

Médio |

| Plásticos |

15-22 m/s |

Baixo |

| Compósitos de madeira |

18-25 m/s |

Médio-alto |

Manutenção automatizada do sistema

Benefícios da automação

- 15-30% aumentou a consistência na qualidade do acabamento

- 20% redução nos erros de fadiga do operador

- Repetibilidade precisa para produção de alto volume

- Capacidades integradas de monitoramento de qualidade

Manutenção automatizada de recursos

- Calibração mensal de sensores de pressão

- Inspeção trimestral de servomotores

- Substituição semestral de codificadores de posição

- Atualizações e backup anuais de software

Solução de problemas e soluções rápidas

Problemas operacionais comuns

- Problemas de alinhamento da correia: ajuste os rolos de tensão

- Acabamento inconsistente: Verifique padrões de desgaste abrasivo

- Superaquecimento das peças de trabalho: reduza a taxa de avanço ou a pressão

- Problemas de vibração: balanceamento de rodas de contato

Soluções rápidas de manutenção

- Deslizamento da correia: Aumente a tensão 5-10% gradualmente

- Falha na coleta de pó: limpe o entupimento do filtro imediatamente

- Arranhões superficiais: substitua as tampas de platina desgastadas

- Superaquecimento do motor: limpe as portas de ventilação

Planejamento de Manutenção Proativa

A implementação de um programa de manutenção estruturado prolonga a vida útil do equipamento e mantém a qualidade do acabamento consistente:

- Desenvolver listas de verificação de manutenção personalizadas para cada máquina

- Manter registros de manutenção digitais com métricas de desempenho

- Treinar operadores em procedimentos básicos de solução de problemas

- Estoque de peças de reposição essenciais para minimizar o tempo de inatividade

- Agende calibração profissional anualmente

A manutenção proativa reduz os custos de reparo em 40-60% e aumenta a vida útil do equipamento em 3 a 5 anos.