メンテナンスが重要な理由

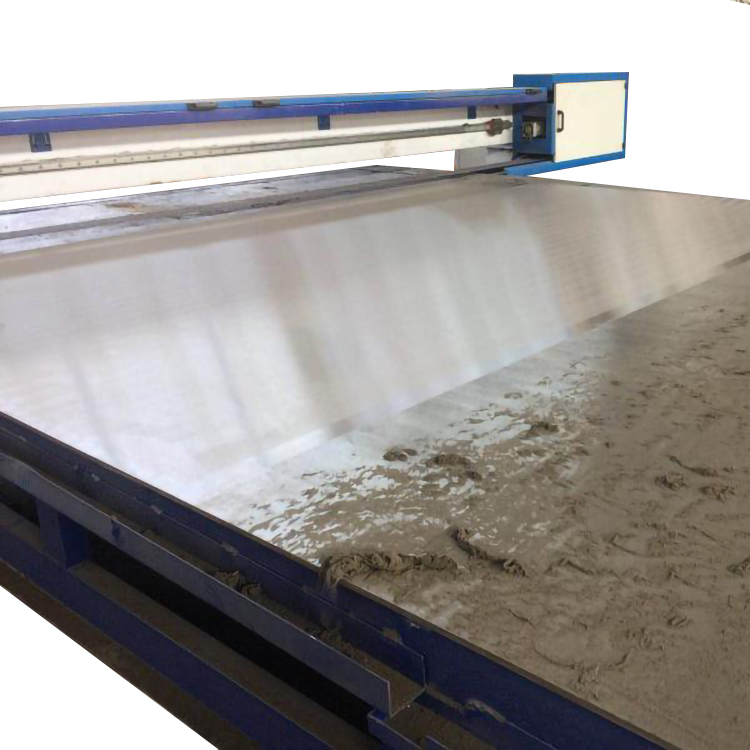

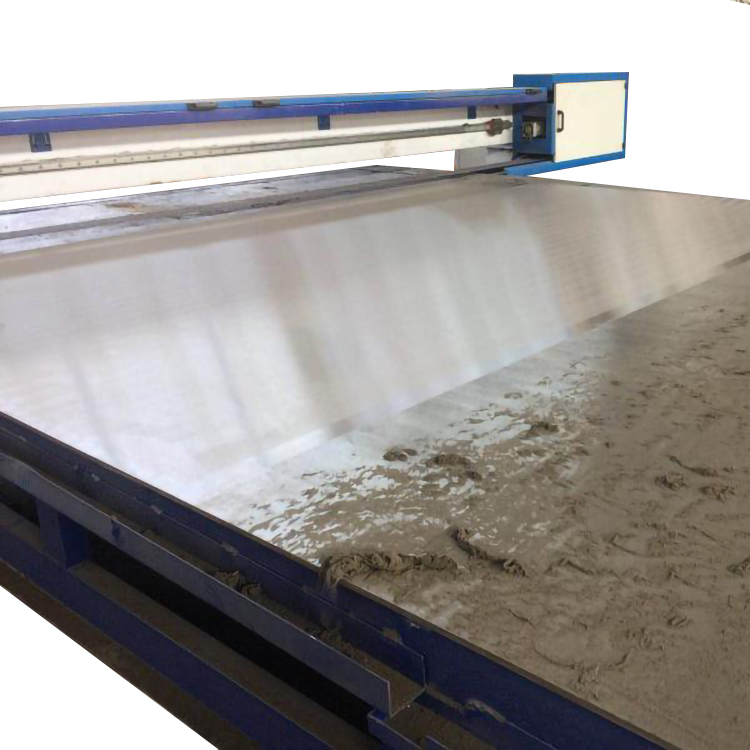

適切なメンテナンス ロングベルト研磨機 生産品質と運用コストに直接影響します。適切にメンテナンスされたシステムは、予期せぬダウンタイムを最小限に抑えながら、一貫した仕上がり品質を実現します。

製造効率の向上

- 一貫性を維持する 表面仕上げ 生産バッチ全体の品質

- 18-25%による研磨エラーによる材料の無駄を削減

- 校正された機械操作によるエネルギー消費の最適化

運用停止時間の削減

- 生産ラインを停止させる予期せぬ故障を防ぐ

- 適切なケアで機器の寿命を30~40%延ばす

- 予防的なメンテナンスにより、高額な緊急修理を最小限に抑えます

清掃と予防保守

集塵システム

- 圧縮空気を使用して、≤80 PSIでフィルターを毎週清掃してください。

- ダクトの詰まりや漏れがないか毎月点検する

- HEPAフィルターは400~500時間ごとに交換してください

- 吸引圧力ゲージを監視してパフォーマンスの一貫性を保つ

コンベアベルトケアプロトコル

- 校正された張力ゲージによる毎日のベルト張力チェック

- メーカー承認の溶液を使用した週1回の清掃

- エッジの摩耗、切れ目、表面の劣化の月次検査

- レーザーアライメントツールを使用した四半期ごとのアライメント検証

推奨メンテナンススケジュール

| 頻度 |

タスク |

パフォーマンスメトリック |

| 毎日 |

ベルト張力チェック、集塵検査 |

±5%張力変動 |

| 週刊 |

システム全体の洗浄、潤滑ポイント |

残留物蓄積なし |

| 毎月 |

モーター検査、駆動部品のアライメント |

0.005インチ未満のずれ |

| 四半期ごと |

完全なシステムキャリブレーション、摩耗部品の交換 |

仕様準拠 |

ツールの検査と最適化

研磨工具の摩耗の特定

- デジタルノギスで研磨ベルトの厚さを毎月測定する

- 研磨面の艶出しや目詰まりがないか確認する

- ワークピースの幅全体にわたる研磨の一貫性を監視

- ベルトごとの生産量を追跡して摩耗パターンを把握する

精密工具アライメント

- 接触ホイールの位置決めにはレーザーアライメントツールを使用する

- 四半期ごとに直定規でプラテンの平坦性を確認する

- 圧力適用システムを2ヶ月ごとに校正する

- トラッキング調整機構がスムーズに動作するか確認する

素材別のベストプラクティス

素材適合性

- ステンレス鋼: シリコンカーバイド研磨剤を使用する

- アルミニウム:非荷重ジルコニアベルトを採用

- プラスチック:微粒子セラミックを使用 研磨剤

- 木材複合材:特殊な木目上げベルトを適用する

最適設定ガイド

| 材料 |

ベルト速度 |

接触圧力 |

| ステンレス鋼 |

25~35メートル/秒 |

高い |

| アルミニウム |

20~28メートル/秒 |

中くらい |

| プラスチック |

15~22メートル/秒 |

低い |

| 木材複合材 |

18~25メートル/秒 |

中高 |

自動システムメンテナンス

自動化のメリット

- 15-30%は仕上げ品質の一貫性を向上

- 20% オペレーターの疲労によるエラーの削減

- 大量生産のための正確な再現性

- 統合された品質監視機能

自動機能メンテナンス

- 圧力センサーの月次校正

- サーボモータードライブの四半期検査

- 位置エンコーダの2年ごとの交換

- 年次ソフトウェアアップデートとバックアップ

トラブルシューティングとクイックフィックス

一般的な運用上の問題

- ベルトトラッキングの問題:テンションローラーを調整する

- 仕上がりの不一致: チェック 摩耗パターン

- ワークピースの過熱:送り速度または圧力を下げる

- 振動の問題:バランスコンタクトホイール

メンテナンスクイックフィックス

- ベルトの滑り: 張力を5-10%ずつ徐々に上げる

- 集塵不良:フィルターの目詰まりをすぐに解消してください

- 表面の傷:摩耗したプラテンカバーを交換する

- モーターの過熱:通気口を清掃する

積極的な保守計画

構造化されたメンテナンス プログラムを実施することで、機器の寿命が延び、一貫した仕上げ品質が維持されます。

- 各機械ごとにカスタマイズされたメンテナンスチェックリストを開発する

- パフォーマンスメトリックを使用してデジタルメンテナンスログを維持する

- 基本的なトラブルシューティング手順についてオペレーターをトレーニングする

- ダウンタイムを最小限に抑えるために重要なスペアパーツを在庫する

- 専門家による校正を毎年スケジュールする

積極的なメンテナンスにより、修理コストが 40 ~ 60% 削減され、機器の耐用年数が 3 ~ 5 年延長されます。