ベルト研削盤を使ってプロ仕様のナイフを作る方法:初心者向けガイド

2025年7月17日

ナイフ作り入門この包括的なガイドで、刃物職人としての道を開拓しましょう。ベルト研削盤を使えば、ナイフ作りの工程が簡素化され、初心者でもプロ並みの仕上がりを実現できます。

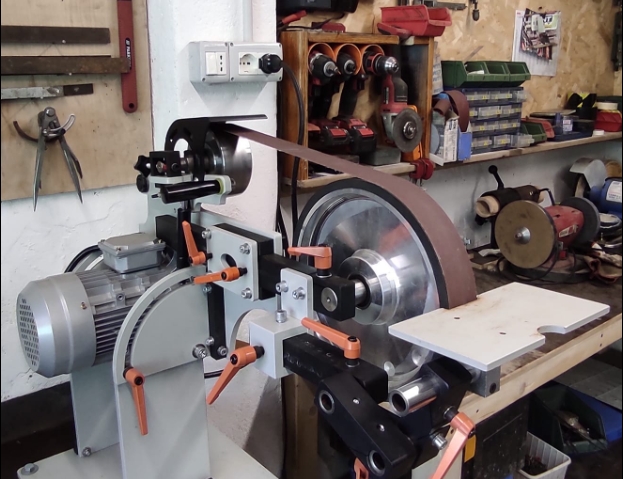

必須の金属加工ツール

高品質のナイフを作るには、次の基本的なツールが必要です。

- ベルト研磨機 (主な成形ツール)

- 切断ディスク付きアングルグラインダー

- ピン穴用ドリルプレス

- ノギスと測定工具

- やすりとサンドペーパー(80~2000番)

- 安全装備(ゴーグル、呼吸器、手袋)

工具鋼の選択

ナイフの性能には適切な鋼材の選択が重要です。

一般的なナイフの鋼の種類

| スチールタイプ | 最適な用途 | 難易度 |

|---|---|---|

| 1095炭素鋼 | 初心者向け、優れたエッジ | 簡単 |

| O1工具鋼 | 強靭性と刃持ちのバランス | 中級 |

| A2スチール | 耐摩耗性、プロ仕様のナイフ | 高度な |

| ステンレス(440C) | 耐食性、包丁 | 中級 |

選択要因

- 使用目的 (EDC、キッチン、狩猟)

- エッジ保持 要件

- 耐食性 ニーズ

- 熱処理 アクセシビリティ

- 作業性 ベルトグラインダー付き

ナイフ作りの技術

刃の形を整える

ベルト研削プロセスの手順:

- ナイフテンプレートをスチールストックに転写する

- アングルグラインダーによる荒削りプロファイル

- ベルトグラインダーを使用してベベル角度(通常20~25°)を確立します。

- 粒度を変えて進む(開始80粒度、終了400粒度)

- 過熱を防ぐために一定の圧力と冷却を維持する

熱処理ナイフ

耐久性のあるブレードのための重要な手順:

- ノーマライズ: 臨界温度(1500°F/815°C)まで加熱し、空冷する

- ハーデン: 臨界温度まで再加熱し、適切な媒体(油、水、空気)で急冷する

- 気性: 脆さを軽減するために、175~230℃に再加熱します。

- ヤスリテストで硬度を確認します(表面から滑り落ちるはずです)

ナイフハンドルの素材

素材の種類の比較

| 材料 | 長所 | 短所 |

|---|---|---|

| 広葉樹(クルミ、メープル) | クラシックな外観、快適なグリップ | シーリングが必要、ひび割れる可能性がある |

| 安定化木材 | 耐久性の向上、独自のパターン | コストが高い |

| G10/ミカルタ | 耐候性、非常に耐久性があります | 合成的な外観 |

| 骨/角 | 伝統的な美学 | 特別な取り扱いが必要 |

適切なハンドルの選択

- 手のサイズと握りやすさを考慮する

- ナイフの用途に合わせて素材を合わせる(例:湿った環境には合成素材)

- 適切な厚さを確保する(通常0.75~1インチ)

- 取り付け時のバランスポイントを考慮する

最終組立と仕上げ

ハンドルの取り付け

- タングとハンドルの素材にピン穴を開ける

- エポキシハンドルスケールからタングまで

- ピンまたはコービーを挿入して固定する

- 120~220番のグリットベルトを使用したベルトグラインダーでハンドルを成形する

- 600番以上の番手まで徐々に研磨する

ナイフを磨く

プロフェッショナルな仕上がりを実現:

- 400~2000番の手作業による研磨ブレード

- サテン仕上げには、細かい粒子のベルト(800番以上の粒子)を備えたベルトグラインダーを使用してください。

- 鏡面仕上げにするには、バフホイールに研磨剤を塗布します。

- 食品に安全なオイルやワックスで刃を保護する

ナイフ作りの安全必需品

- 必ずANSI認定の安全メガネを着用してください

- 研磨/サンディングの際は防毒マスクを使用してください

- ワークピースをしっかりと握る(回転機器の近くでは手袋を使用しないでください)

- 熱処理のための適切な換気を確保する

- グラインダーのベルト経路に指を近づけないでください

初心者のための成功のヒント

- シンプルなデザイン(ドロップポイントまたはストレートバック)から始めましょう

- まずはスクラップ金属で研削技術を練習しましょう

- 鋼の温度を監視する(研削中に青変を避ける)

- 手作業でのサンディングは根気強く行いましょう。違いが出てきます。

- プロセス改善のために各ステップを文書化する

練習すれば、 ベルトグラインダーナイフ作り スキルは急速に向上します。すべての熟練した刃物職人は、最初の刃物からスタートしたことを忘れないでください。ナイフ作りへの旅は今から始まります!