Perché la manutenzione è importante

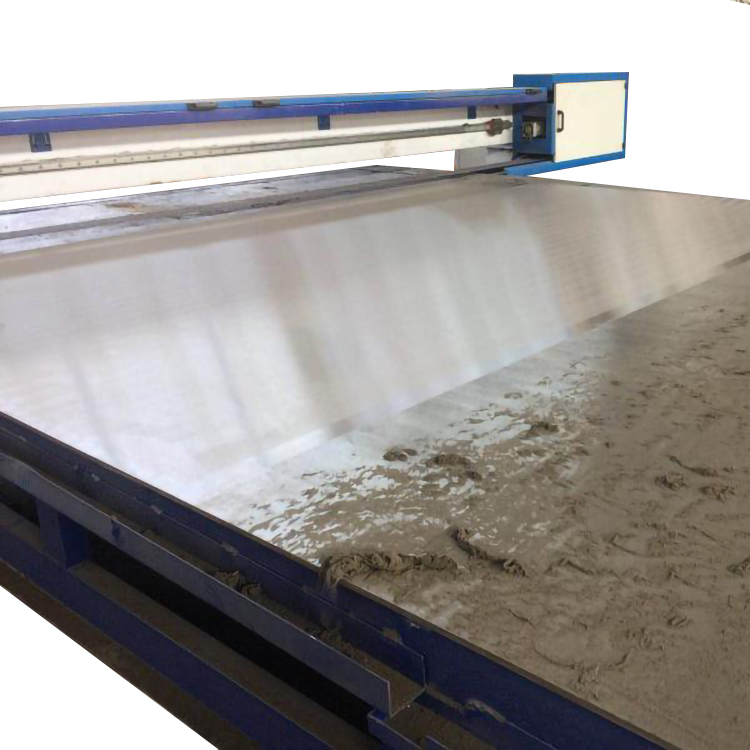

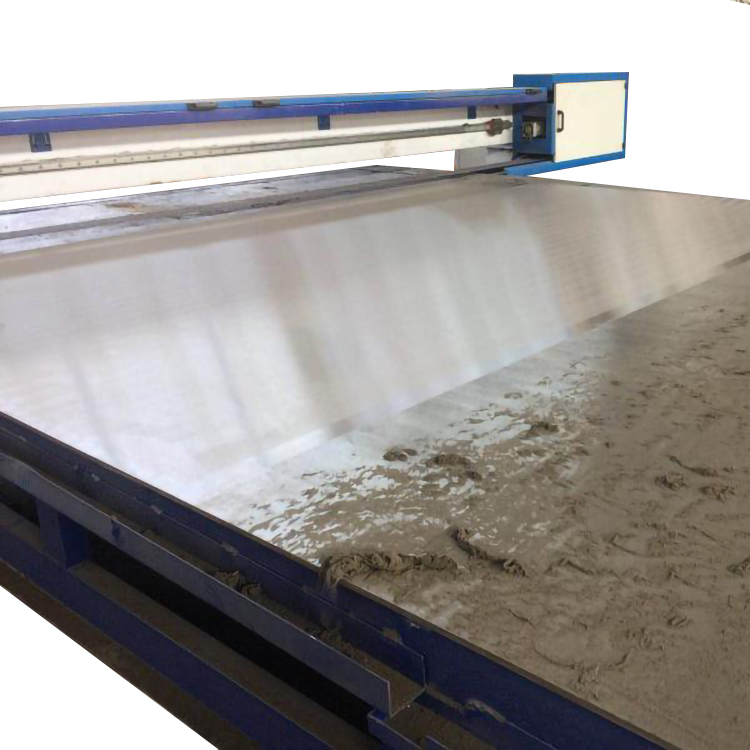

Una corretta manutenzione di macchine lucidatrici a nastro lungo ha un impatto diretto sulla qualità della produzione e sui costi operativi. Un sistema ben mantenuto garantisce una qualità di finitura costante, riducendo al minimo i tempi di fermo macchina imprevisti.

Migliorare l'efficienza produttiva

- Mantenere la coerenza finitura superficiale qualità in tutti i lotti di produzione

- Ridurre lo spreco di materiale dovuto ad errori di lucidatura di 18-25%

- Ottimizzare il consumo energetico attraverso il funzionamento calibrato della macchina

Riduzione dei tempi di inattività operativa

- Prevenire guasti imprevisti che bloccano le linee di produzione

- Prolunga la durata delle apparecchiature di 30-40% con la cura adeguata

- Ridurre al minimo le costose riparazioni di emergenza attraverso una manutenzione proattiva

Pulizia e manutenzione preventiva

Sistemi di raccolta della polvere

- Pulire i filtri settimanalmente utilizzando aria compressa a ≤80 PSI

- Ispezionare mensilmente i condotti per individuare eventuali ostruzioni o perdite

- Sostituire i filtri HEPA ogni 400-500 ore di funzionamento

- Monitorare i manometri di aspirazione per la coerenza delle prestazioni

Protocollo di cura del nastro trasportatore

- Controlli giornalieri della tensione della cinghia con misuratore di tensione calibrato

- Pulizia settimanale con soluzioni approvate dal produttore

- Ispezione mensile per usura dei bordi, tagli e degrado della superficie

- Verifica trimestrale dell'allineamento mediante strumenti di allineamento laser

Programma di manutenzione consigliato

| Frequenza |

Compito |

Misura delle prestazioni |

| Quotidiano |

Controllo della tensione della cinghia, ispezione della raccolta della polvere |

±5% varianza di tensione |

| Settimanale |

Pulizia completa del sistema, punti di lubrificazione |

0 accumulo di residui |

| Mensile |

Ispezione del motore, allineamento dei componenti di trasmissione |

Disallineamento <0,005″ |

| Trimestrale |

Calibrazione completa del sistema, sostituzione dei componenti soggetti a usura |

Conformità alle specifiche |

Ispezione e ottimizzazione degli utensili

Identificazione dell'usura degli utensili di lucidatura

- Misurare lo spessore del nastro abrasivo con calibri digitali mensilmente

- Controllare la presenza di vetri o intasamenti sulle superfici abrasive

- Monitorare la consistenza della lucidatura su tutta la larghezza del pezzo

- Monitorare la produzione per cinghia per individuare i modelli di usura

Allineamento di precisione degli utensili

- Utilizzare strumenti di allineamento laser per il posizionamento della ruota di contatto

- Verificare trimestralmente la planarità del piano con un righello

- Calibrare i sistemi di applicazione della pressione ogni due mesi

- Controllare i meccanismi di regolazione del tracciamento per un funzionamento regolare

Migliori pratiche specifiche per i materiali

Compatibilità dei materiali

- Acciaio inossidabile: utilizzare abrasivi al carburo di silicio

- Alluminio: utilizzare nastri in zirconia senza carico

- Plastica: utilizzare ceramica a grana fine abrasivi

- Compositi in legno: applicare cinghie specializzate per la lievitazione delle venature

Guida alle impostazioni ottimali

| Materiale |

Velocità della cinghia |

Pressione di contatto |

| Acciaio inossidabile |

25-35 m/s |

Alto |

| Alluminio |

20-28 m/s |

Medio |

| Plastica |

15-22 m/s |

Basso |

| Compositi di legno |

18-25 m/s |

Medio-Alto |

Manutenzione automatizzata del sistema

Vantaggi dell'automazione

- 15-30% maggiore coerenza nella qualità della finitura

- Riduzione del 20% degli errori dovuti all'affaticamento dell'operatore

- Ripetibilità precisa per produzioni ad alto volume

- Capacità di monitoraggio della qualità integrate

Manutenzione automatizzata delle funzionalità

- Taratura mensile dei sensori di pressione

- Ispezione trimestrale degli azionamenti dei servomotori

- Sostituzione semestrale degli encoder di posizione

- Aggiornamenti software annuali e backup

Risoluzione dei problemi e soluzioni rapide

Problemi operativi comuni

- Problemi di tracciamento della cinghia: regolare i rulli di tensione

- Finitura incoerente: controllare modelli di usura abrasiva

- Pezzi surriscaldati: ridurre la velocità di avanzamento o la pressione

- Problemi di vibrazione: ruote di contatto dell'equilibrio

Soluzioni rapide per la manutenzione

- Slittamento della cinghia: aumentare la tensione 5-10% in modo incrementale

- Guasto alla raccolta della polvere: rimuovere immediatamente l'intasamento del filtro

- Graffi superficiali: sostituire i coperchi dei rulli usurati

- Surriscaldamento del motore: pulire le prese d'aria

Pianificazione proattiva della manutenzione

L'implementazione di un programma di manutenzione strutturato prolunga la durata delle apparecchiature e mantiene una qualità di finitura costante:

- Sviluppare checklist di manutenzione personalizzate per ogni macchina

- Mantenere registri di manutenzione digitali con metriche di prestazione

- Addestrare gli operatori sulle procedure di base per la risoluzione dei problemi

- Conservare i pezzi di ricambio essenziali per ridurre al minimo i tempi di fermo

- Pianificare la calibrazione professionale ogni anno

La manutenzione proattiva riduce i costi di riparazione del 40-60% e prolunga la durata utile delle apparecchiature di 3-5 anni.