Pourquoi l'entretien est important

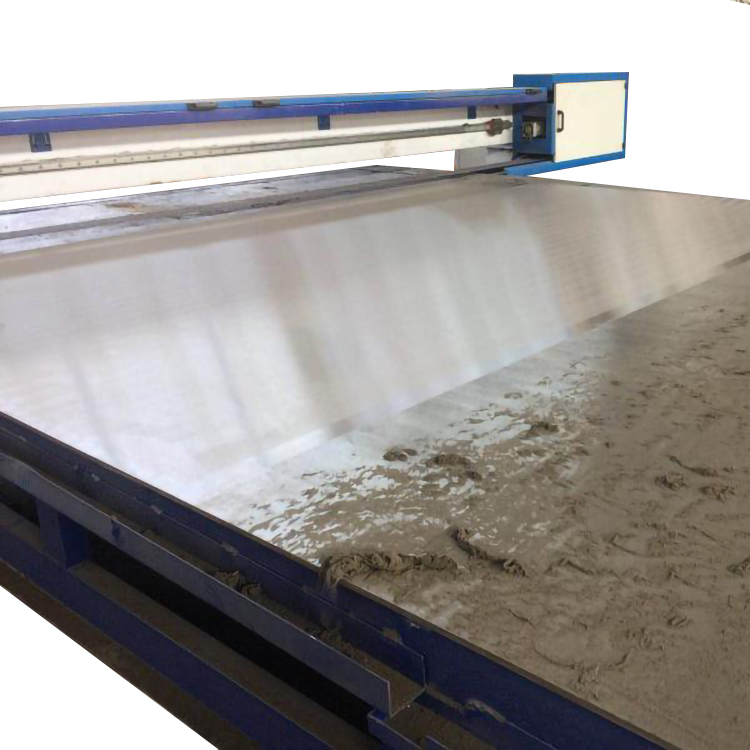

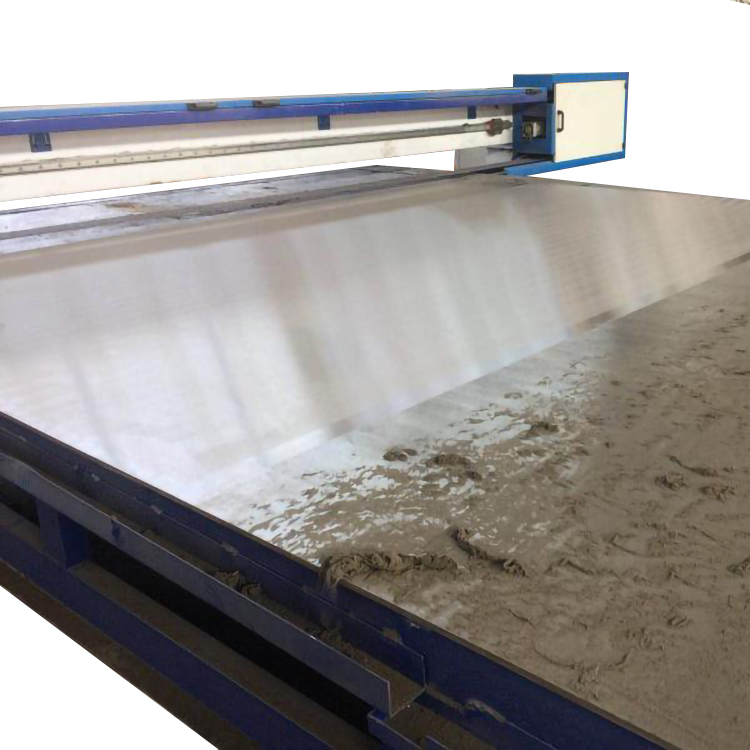

Un bon entretien de polisseuses à longue bande impact direct sur la qualité de la production et les coûts d'exploitation. Un système bien entretenu assure une qualité de finition constante tout en minimisant les temps d'arrêt imprévus.

Améliorer l'efficacité de la fabrication

- Maintenir une cohérence finition de surface qualité sur tous les lots de production

- Réduisez le gaspillage de matériaux dû aux erreurs de polissage de 18-25%

- Optimiser la consommation d'énergie grâce à un fonctionnement calibré des machines

Réduire les temps d'arrêt opérationnels

- Prévenir les pannes inattendues qui arrêtent les lignes de production

- Prolongez la durée de vie de votre équipement de 30 à 40% avec un entretien approprié

- Minimisez les réparations d'urgence coûteuses grâce à une maintenance proactive

Nettoyage et entretien préventif

Systèmes de dépoussiérage

- Nettoyez les filtres chaque semaine à l'aide d'air comprimé à ≤ 80 PSI

- Inspectez les conduits mensuellement pour détecter toute obstruction ou fuite

- Remplacez les filtres HEPA toutes les 400 à 500 heures de fonctionnement

- Surveillez les manomètres de pression d'aspiration pour garantir la cohérence des performances

Protocole d'entretien des bandes transporteuses

- Contrôles quotidiens de la tension de la courroie avec un manomètre calibré

- Nettoyage hebdomadaire avec des solutions approuvées par le fabricant

- Inspection mensuelle de l'usure des bords, des coupures et de la dégradation de la surface

- Vérification trimestrielle de l'alignement à l'aide d'outils d'alignement laser

Calendrier d'entretien recommandé

| Fréquence |

Tâche |

Indicateur de performance |

| Tous les jours |

Contrôle de la tension de la courroie, inspection du dépoussiérage |

Variance de tension ±5% |

| Hebdomadaire |

Nettoyage complet du système, points de lubrification |

0 accumulation de résidus |

| Mensuel |

Inspection du moteur, alignement des composants d'entraînement |

<0,005″ de désalignement |

| Trimestriel |

Étalonnage complet du système, remplacement des composants d'usure |

Conformité aux spécifications |

Inspection et optimisation des outils

Identification de l'usure des outils de polissage

- Mesurer l'épaisseur de la bande abrasive avec un pied à coulisse numérique tous les mois

- Vérifiez le glaçage ou le colmatage des surfaces abrasives

- Surveiller la cohérence du polissage sur toute la largeur de la pièce

- Suivre la production par courroie pour les modèles d'usure

Alignement d'outils de précision

- Utiliser des outils d'alignement laser pour le positionnement des roues de contact

- Vérifiez la planéité du plateau avec une règle tous les trimestres

- Calibrer les systèmes d'application de pression tous les deux mois

- Vérifiez les mécanismes de réglage du suivi pour un fonctionnement fluide

Meilleures pratiques spécifiques aux matériaux

Compatibilité des matériaux

- Acier inoxydable : utiliser des abrasifs au carbure de silicium

- Aluminium : utiliser des courroies en zircone sans charge

- Plastiques : utiliser de la céramique à grain fin abrasifs

- Composites de bois : appliquer des courroies de levage de grain spécialisées

Guide des paramètres optimaux

| Matériel |

Vitesse de la courroie |

Pression de contact |

| Acier inoxydable |

25-35 m/s |

Haut |

| Aluminium |

20-28 m/s |

Moyen |

| Plastiques |

15-22 m/s |

Faible |

| Composites de bois |

18-25 m/s |

Moyen-élevé |

Maintenance automatisée du système

Avantages de l'automatisation

- 15-30% augmentation de la cohérence dans la qualité de finition

- 20% réduction des erreurs de fatigue de l'opérateur

- Répétabilité précise pour une production à haut volume

- Capacités intégrées de surveillance de la qualité

Maintenance automatisée des fonctionnalités

- Étalonnage mensuel des capteurs de pression

- Inspection trimestrielle des servomoteurs

- Remplacement semestriel des codeurs de position

- Mises à jour et sauvegardes annuelles du logiciel

Dépannage et solutions rapides

Problèmes opérationnels courants

- Problèmes de suivi de la courroie : régler les rouleaux de tension

- Finition incohérente : vérifier modèles d'usure abrasive

- Surchauffe des pièces : réduire la vitesse d'avance ou la pression

- Problèmes de vibrations : roues de contact d'équilibrage

Solutions rapides de maintenance

- Glissement de la courroie : Augmenter la tension 5-10% progressivement

- Défaillance du dépoussiérage : éliminer immédiatement le colmatage du filtre

- Rayures superficielles : Remplacer les couvercles de plateau usés

- Surchauffe du moteur : nettoyer les orifices de ventilation

Planification proactive de la maintenance

La mise en œuvre d’un programme de maintenance structuré prolonge la durée de vie des équipements et maintient une qualité de finition constante :

- Développer des listes de contrôle de maintenance personnalisées pour chaque machine

- Tenir à jour des journaux de maintenance numériques avec des mesures de performance

- Former les opérateurs aux procédures de dépannage de base

- Stockez des pièces de rechange critiques pour minimiser les temps d'arrêt

- Planifiez un étalonnage professionnel chaque année

La maintenance proactive réduit les coûts de réparation de 40 à 60% et prolonge la durée de vie de l'équipement de 3 à 5 ans.