Acabado de metales: procesos, técnicas y aplicaciones

4 de septiembre de 2025

Acabado de superficies metálicas Es un paso crucial en la producción de componentes metálicos. Un tratamiento superficial de metal de calidad mejora tanto la apariencia como la funcionalidad de los componentes terminados, mejorando su aspecto y, fundamentalmente, su durabilidad. Esta guía completa explora los diversos procesos de acabado de metales, sus beneficios y aplicaciones.

¿Qué es el acabado de metales?

El acabado de metales se refiere a diversos tratamientos o procesos que van desde el pulido hasta técnicas que afectan la estructura molecular del metal. Incluye tratamientos de limpieza, métodos de pulido y otras operaciones diseñadas para mejorar y realzar la superficie de los productos metálicos.

¿Por qué es importante el acabado del metal?

El acabado de metales amplía la idoneidad de los mismos, permitiendo el uso de metales más económicos en lugar de los más caros. Los procesos de acabado pueden mejorar la conductividad eléctrica, la durabilidad, la resistencia química y la protección contra la corrosión. Además, el acabado mejora la calidad estética, creando superficies uniformes, tan deseadas en los productos de consumo.

Tipos de procesos de acabado de metales

1. Recubrimiento (galvanoplastia y recubrimiento no electrolítico)

El recubrimiento de metales consiste en cubrir un sustrato con capas delgadas de otro metal, como zinc, níquel, cromo o cadmio. Este proceso mejora la durabilidad, la fricción superficial, la resistencia a la corrosión y la apariencia.

2. Anodizado

Un proceso electroquímico que crea un acabado de óxido anódico duradero, atractivo y resistente a la corrosión. Se utiliza principalmente en piezas de aluminio, pero es eficaz en metales no ferrosos como el magnesio y el titanio.

3. Rectificado de metales

Utiliza abrasivos para alisar superficies metálicas y reducir la rugosidad superficial resultante de procesos de mecanizado anteriores. Disponemos de diversas rectificadoras, como rectificadoras de superficies, rectificadoras Blanchard y rectificadoras sin centro.

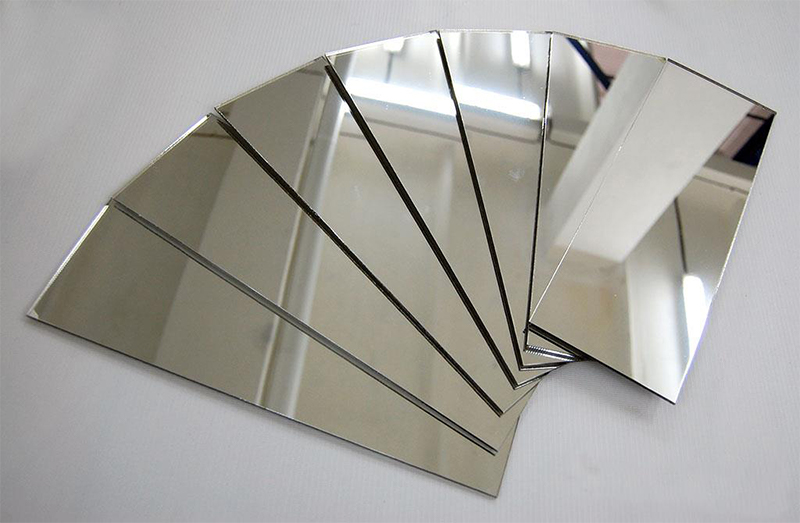

4. Pulido/Brillante

Se emplean materiales abrasivos con ruedas de fieltro o cuero para reducir la rugosidad de la superficie y mejorar la apariencia. También se utiliza para crear recipientes y componentes higiénicos en ciertas industrias.

5. Electropulido

Este proceso, inverso a la galvanoplastia, elimina los iones metálicos de la superficie en lugar de depositarlos. El resultado es una superficie pulida y lisa, libre de imperfecciones, óxido y suciedad.

6. Pintura y recubrimiento en polvo

La pintura añade color y previene la corrosión, mientras que el recubrimiento en polvo utiliza carga electrostática para fijar las partículas de polvo a las piezas metálicas antes del tratamiento térmico. Ambos ofrecen opciones de acabado rentables.

7. Voladuras

El chorreado abrasivo crea una textura mate uniforme, limpiando y dando acabado en una sola operación. Utiliza un flujo abrasivo de alta presión para modificar la textura y eliminar residuos.

8. Cepillado

Utiliza bandas y herramientas abrasivas para crear una textura superficial uniforme con veta direccional. Recomendado para materiales resistentes a la corrosión como acero inoxidable, aluminio y latón.

Comparación de técnicas de acabado de metales

| Proceso | Beneficios primarios | Mejor para | Consideración de costos |

|---|---|---|---|

| Galvanoplastia | Resistencia a la corrosión, apariencia mejorada. | Artículos decorativos, piezas de automóvil | Moderado a alto |

| Anodizado | Durabilidad, resistencia a la corrosión. | Componentes de aluminio | Moderado |

| Recubrimiento en polvo | Opciones de color, durabilidad. | Productos de consumo, piezas de automoción | Bajo a moderado |

| Pulido/Brillante | Mejora estética, superficies higiénicas | Equipos médicos, artículos decorativos. | Varía (requiere mucha mano de obra) |

| Voladura | Limpieza de superficies, textura uniforme. | Preparación para otros acabados | Bajo |

Cómo elegir el proceso de acabado de metales adecuado

Para seleccionar el método de acabado adecuado es necesario tener en cuenta varios factores:

- Nivel de acabado requerido

- Tipo de metal base

- Limitaciones de tiempo

- Trabajo de preparación necesario

- Limitaciones presupuestarias

- Especificaciones del producto final

Aplicaciones de Acabado de metales

Casi todos los componentes metálicos utilizados en entornos industriales o vendidos como parte de productos de consumo incorporan algún nivel de acabado superficial. Sus aplicaciones incluyen:

- Componentes automotrices

- Piezas aeroespaciales

- Dispositivos y equipos médicos

- Electrónica de consumo

- Elementos arquitectónicos

- Maquinaria industrial

Beneficios y desventajas del acabado de metales

Ventajas:

- Mayor resistencia a la corrosión

- Calidad estética mejorada

- Mayor durabilidad y resistencia al desgaste.

- Mejor conductividad eléctrica (en algunos procesos)

- Capacidad de utilizar materiales base más baratos

Desventajas:

- Aumento de los costes de producción

- Tiempo de producción extendido

- Requisitos de manipulación adicionales

- Posibles limitaciones en las condiciones de funcionamiento (por ejemplo, restricciones de temperatura con ciertas pinturas)

Conclusión

El acabado superficial es fundamental en la fabricación de productos metálicos, ya que ofrece ventajas tanto a los usuarios finales como a los fabricantes. La técnica de acabado adecuada depende de las especificaciones del producto, el material base y las limitaciones presupuestarias. Comprender tanto las limitaciones de los procesos de acabado metálico como los requisitos del producto final es esencial para lograr resultados óptimos. Desde la galvanoplastia hasta el recubrimiento en polvo, cada método ofrece ventajas únicas que pueden mejorar la funcionalidad, la durabilidad y la apariencia de los componentes metálicos en diversas industrias.