Por qué es importante el mantenimiento

Mantenimiento adecuado de máquinas pulidoras de banda larga Impacta directamente en la calidad de la producción y los costos operativos. Un sistema bien mantenido ofrece una calidad de acabado consistente y minimiza los tiempos de inactividad inesperados.

Mejorando la eficiencia de la fabricación

- Mantener la consistencia acabado superficial calidad en todos los lotes de producción

- Reducir el desperdicio de material por errores de pulido en 18-25%

- Optimice el consumo de energía mediante el funcionamiento calibrado de la máquina

Reducción del tiempo de inactividad operativa

- Prevenir averías inesperadas que detengan las líneas de producción

- Prolonga la vida útil del equipo en un 30-40% con el cuidado adecuado

- Minimice las costosas reparaciones de emergencia mediante un mantenimiento proactivo

Limpieza y mantenimiento preventivo

Sistemas de recolección de polvo

- Limpie los filtros semanalmente con aire comprimido a ≤80 PSI

- Inspeccione los conductos mensualmente para detectar obstrucciones o fugas.

- Reemplace los filtros HEPA cada 400 a 500 horas de funcionamiento

- Monitoree los manómetros de presión de succión para verificar la consistencia del rendimiento

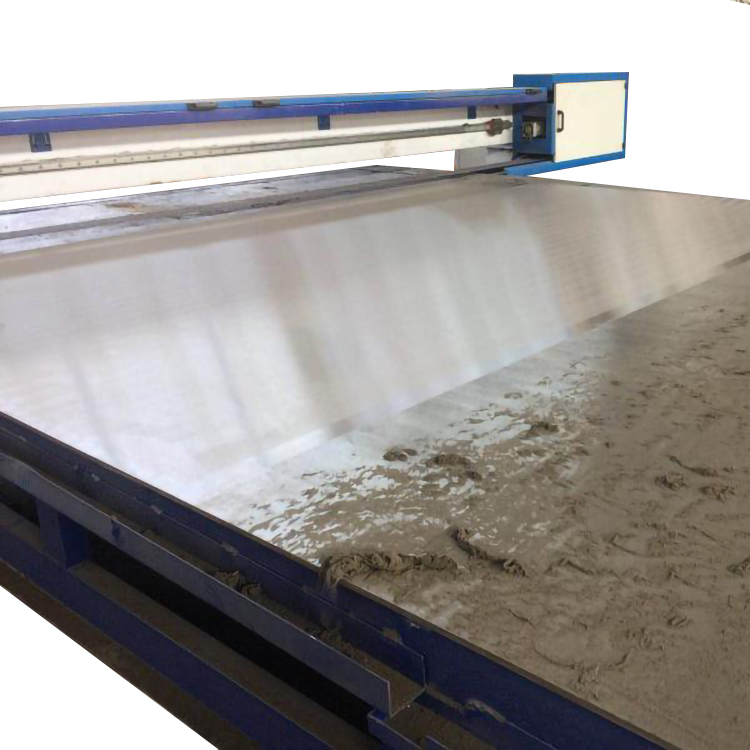

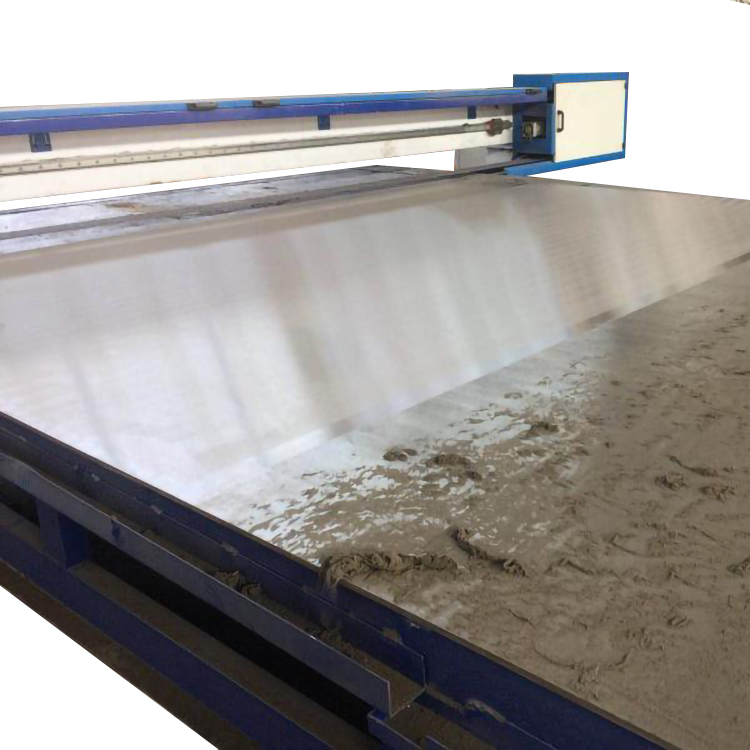

Protocolo de cuidado de la banda transportadora

- Comprobaciones diarias de la tensión de la correa con un medidor de tensión calibrado

- Limpieza semanal con soluciones aprobadas por el fabricante.

- Inspección mensual para detectar desgaste de los bordes, cortes y degradación de la superficie.

- Verificación de alineación trimestral mediante herramientas de alineación láser

Programa de mantenimiento recomendado

| Frecuencia |

Tarea |

Métrica de rendimiento |

| A diario |

Comprobación de la tensión de la correa, inspección de la recolección de polvo |

Variación de tensión ±5% |

| Semanalmente |

Limpieza completa del sistema, puntos de lubricación |

0 acumulación de residuos |

| Mensual |

Inspección del motor, alineación de los componentes de la transmisión |

<0,005″ de desalineación |

| Trimestral |

Calibración completa del sistema, Reemplazo de componentes de desgaste |

Cumplimiento de especificaciones |

Inspección y optimización de herramientas

Identificación del desgaste de la herramienta de pulido

- Mida el espesor de la banda abrasiva con calibradores digitales mensualmente

- Compruebe si hay vidriado o obstrucción de superficies abrasivas

- Monitorizar la consistencia del pulido en todo el ancho de la pieza de trabajo

- Realice un seguimiento de la producción por correa para determinar los patrones de desgaste

Alineación de herramientas de precisión

- Utilice herramientas de alineación láser para posicionar las ruedas de contacto

- Verifique la planitud de la platina con una regla de borde recto trimestralmente

- Calibrar los sistemas de aplicación de presión bimensualmente

- Verifique los mecanismos de ajuste de seguimiento para un funcionamiento suave

Mejores prácticas específicas para cada material

Compatibilidad de materiales

- Acero inoxidable: utilice abrasivos de carburo de silicio

- Aluminio: Utilizar correas de zirconio sin carga

- Plásticos: utilice cerámica de grano fino abrasivos

- Compuestos de madera: Aplicar bandas especiales para levantar la veta

Guía de configuración óptima

| Material |

Velocidad de la correa |

Presión de contacto |

| Acero inoxidable |

25-35 m/s |

Alto |

| Aluminio |

20-28 m/s |

Medio |

| Plástica |

15-22 m/s |

Bajo |

| Compuestos de madera |

18-25 m/s |

Medio-alto |

Mantenimiento automatizado del sistema

Beneficios de la automatización

- 15-30% mayor consistencia en la calidad del acabado

- 20% reducción de errores de fatiga del operador

- Repetibilidad precisa para producción de gran volumen

- Capacidades integradas de monitoreo de calidad

Mantenimiento automatizado de funciones

- Calibración mensual de sensores de presión

- Inspección trimestral de los accionamientos de servomotores

- Reemplazo semestral de codificadores de posición

- Actualizaciones de software y copias de seguridad anuales

Solución de problemas y soluciones rápidas

Problemas operativos comunes

- Problemas de seguimiento de la correa: ajuste los rodillos tensores

- Acabado inconsistente: Verificar patrones de desgaste abrasivo

- Sobrecalentamiento de las piezas: Reducir la velocidad de alimentación o la presión

- Problemas de vibración: ruedas de contacto de equilibrio

Soluciones rápidas de mantenimiento

- Deslizamiento de la correa: aumente la tensión 5-10% de forma incremental

- Falla en la recolección de polvo: Limpie la obstrucción del filtro inmediatamente

- Rayones superficiales: Reemplace las cubiertas de platina desgastadas

- Sobrecalentamiento del motor: Limpie los puertos de ventilación

Planificación proactiva del mantenimiento

La implementación de un programa de mantenimiento estructurado extiende la vida útil del equipo y mantiene una calidad de acabado constante:

- Desarrollar listas de verificación de mantenimiento personalizadas para cada máquina

- Mantener registros de mantenimiento digitales con métricas de rendimiento

- Capacitar a los operadores sobre los procedimientos básicos de solución de problemas

- Almacene piezas de repuesto críticas para minimizar el tiempo de inactividad

- Programe la calibración profesional anualmente

El mantenimiento proactivo reduce los costos de reparación en un 40-60% y extiende la vida útil del equipo en 3-5 años.