لماذا الصيانة مهمة

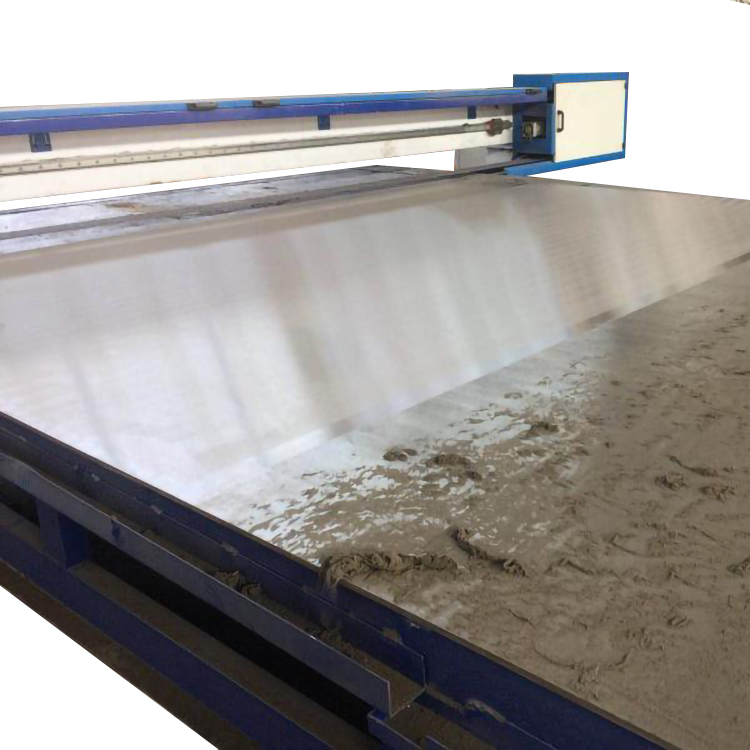

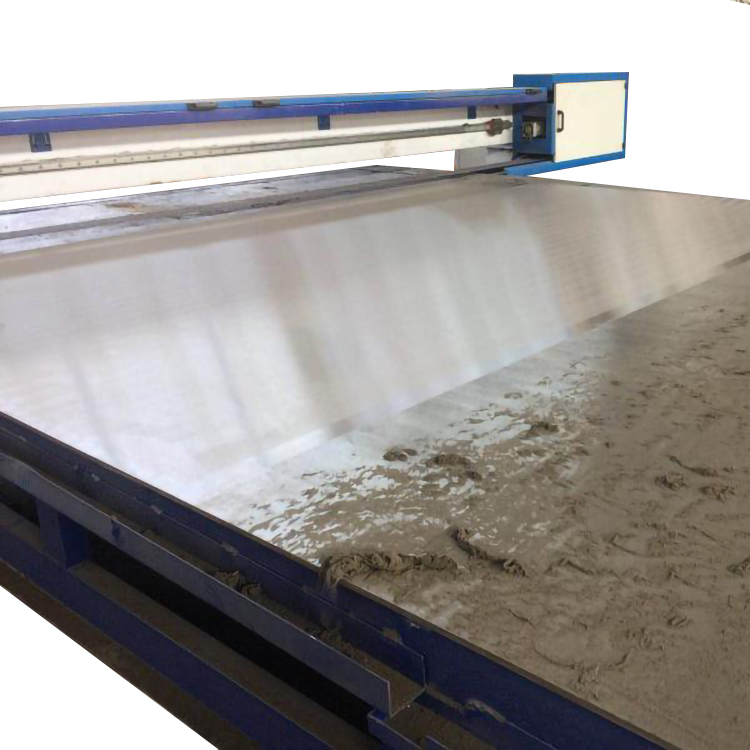

الصيانة السليمة ل آلات تلميع الحزام الطويل يؤثر بشكل مباشر على جودة الإنتاج وتكاليف التشغيل. يضمن النظام المُصان جيدًا جودة تشطيب ثابتة مع تقليل فترات التوقف غير المتوقعة.

تعزيز كفاءة التصنيع

- الحفاظ على الاتساق تشطيب السطح الجودة عبر دفعات الإنتاج

- تقليل هدر المواد من أخطاء التلميع بواسطة 18-25%

- تحسين استهلاك الطاقة من خلال تشغيل الآلات المعايرة

تقليل وقت التوقف التشغيلي

- منع الأعطال غير المتوقعة التي تؤدي إلى توقف خطوط الإنتاج

- إطالة عمر المعدات بمقدار 30-40% مع الرعاية المناسبة

- تقليل تكاليف إصلاحات الطوارئ الباهظة من خلال الصيانة الاستباقية

التنظيف والصيانة الوقائية

أنظمة جمع الغبار

- قم بتنظيف المرشحات أسبوعيًا باستخدام الهواء المضغوط عند ≤80 رطل/بوصة مربعة

- فحص مجاري الهواء شهريًا بحثًا عن أي عوائق أو تسريبات

- استبدل مرشحات HEPA كل 400-500 ساعة تشغيل

- راقب مقاييس ضغط الشفط للتأكد من اتساق الأداء

بروتوكول العناية بالحزام الناقل

- فحوصات شد الحزام اليومية باستخدام مقياس شد معاير

- التنظيف الأسبوعي باستخدام الحلول المعتمدة من الشركة المصنعة

- التفتيش الشهري لتآكل الحافة والقطع وتدهور السطح

- التحقق من المحاذاة ربع السنوي باستخدام أدوات محاذاة الليزر

جدول الصيانة الموصى به

| تكرار |

مهمة |

مقياس الأداء |

| يوميًا |

فحص شد الحزام، فحص جمع الغبار |

±5% تباين التوتر |

| أسبوعي |

تنظيف النظام بالكامل ونقاط التشحيم |

0 تراكم بقايا |

| شهريا |

فحص المحرك، محاذاة مكونات القيادة |

<0.005″ عدم محاذاة |

| ربع سنوي |

معايرة النظام بالكامل، واستبدال مكونات التآكل |

الامتثال للمواصفات |

فحص الأدوات وتحسينها

تحديد تآكل أداة التلميع

- قم بقياس سمك الحزام الكاشط باستخدام الفرجار الرقمي شهريًا

- التحقق من وجود تزجيج أو انسداد في الأسطح الكاشطة

- مراقبة اتساق التلميع عبر عرض قطعة العمل

- تتبع إنتاج الناتج لكل حزام لأنماط التآكل

محاذاة الأدوات الدقيقة

- استخدم أدوات محاذاة الليزر لتحديد موضع عجلة التلامس

- التحقق من تسطيح الأسطوانة باستخدام الحافة المستقيمة كل ثلاثة أشهر

- معايرة أنظمة تطبيق الضغط كل شهرين

- التحقق من آليات ضبط التتبع لضمان التشغيل السلس

أفضل الممارسات الخاصة بالمواد

توافق المواد

- الفولاذ المقاوم للصدأ: استخدم مواد كاشطة من كربيد السيليكون

- الألومنيوم: استخدم أحزمة الزركونيا غير القابلة للتحميل

- البلاستيك: استخدم السيراميك ذو الحبيبات الدقيقة المواد الكاشطة

- المركبات الخشبية: استخدم أحزمة رفع الحبوب المتخصصة

دليل الإعدادات المثالية

| مادة |

سرعة الحزام |

ضغط التلامس |

| الفولاذ المقاوم للصدأ |

25-35 م/ث |

عالي |

| الألومنيوم |

20-28 م/ث |

واسطة |

| البلاستيك |

15-22 م/ث |

قليل |

| المركبات الخشبية |

18-25 م/ث |

متوسط-عالي |

صيانة النظام الآلي

فوائد الأتمتة

- 15-30% زيادة الاتساق في جودة التشطيب

- 20% انخفاض في أخطاء تعب المشغل

- إمكانية التكرار الدقيق للإنتاج بكميات كبيرة

- قدرات مراقبة الجودة المتكاملة

صيانة الميزات الآلية

- المعايرة الشهرية لأجهزة استشعار الضغط

- التفتيش ربع السنوي لمحركات السيرفو

- استبدال أجهزة ترميز المواضع مرتين سنويًا

- تحديثات البرامج السنوية والنسخ الاحتياطي

استكشاف الأخطاء وإصلاحها والإصلاحات السريعة

المشكلات التشغيلية الشائعة

- مشاكل تتبع الحزام: ضبط بكرات الشد

- النهاية غير المتسقة: تحقق أنماط التآكل الكاشطة

- ارتفاع درجة حرارة قطع العمل: تقليل معدل التغذية أو الضغط

- مشاكل الاهتزاز: عجلات التوازن

إصلاحات سريعة للصيانة

- انزلاق الحزام: زيادة الشد 5-10% تدريجيًا

- فشل جمع الغبار: قم بإزالة انسداد الفلتر على الفور

- الخدوش السطحية: استبدال أغطية الأسطوانة البالية

- ارتفاع درجة حرارة المحرك: تنظيف منافذ التهوية

التخطيط الاستباقي للصيانة

يؤدي تنفيذ برنامج صيانة منظم إلى إطالة عمر المعدات والحفاظ على جودة التشطيب الثابتة:

- تطوير قوائم التحقق من الصيانة المخصصة لكل جهاز

- الحفاظ على سجلات الصيانة الرقمية مع مقاييس الأداء

- تدريب المشغلين على إجراءات استكشاف الأخطاء وإصلاحها الأساسية

- قم بتخزين قطع الغيار المهمة لتقليل وقت التوقف عن العمل

- جدولة المعايرة المهنية سنويًا

تؤدي الصيانة الاستباقية إلى تقليل تكاليف الإصلاح بنسبة 40-60% وإطالة عمر خدمة المعدات لمدة تتراوح بين 3 إلى 5 سنوات.